Comment sont développées les chaussures de running ?

Découvrez toutes les étapes clés du développement d’une chaussure de running : de l’idée initiale à la mise en rayon. Un process complet entre innovation, design, tests terrain, production et commercialisation.

ARTICLE

Mathis Lenas

5/18/202514 min read

Dans les coulisses d’une chaussure de running : de l’idée à vos pieds

Vous êtes-vous déjà demandé comment naît une chaussure de running ?

On voit souvent le produit fini, bien rangé sur les étagères ou mis en avant sur les réseaux sociaux. Mais entre l’idée initiale et la paire que vous enfilez pour vos sorties du dimanche matin, il s’écoule souvent entre 16 et 24 mois, des heures de travail, des centaines de tests, de réunions, de discussions, de confrontations de points de vue. Une véritable épopée.

Dans cet article, on vous embarque dans les coulisses du développement d’une chaussure de course. Évidemment, chaque marque a ses spécificités. Certaines internalisent plus, d’autres sous-traitent, certaines vont très vite, d’autres prennent leur temps. Les étapes du processus sont vraiment très différentes d’une marque à l’autre. Ce que vous lirez ici est donc une grille de lecture globale, une sorte de framework générique du process.

Et pour rendre le tout plus vivant, on va suivre tout au long de l’article le développement d'une chaussure bien connue de l'industrie. (Il s'agit bien évidemment d'un exemple pour illustrer notre article, son développement réel est bien éloigné et plus complexe que ces quelques étapes synthétiques.

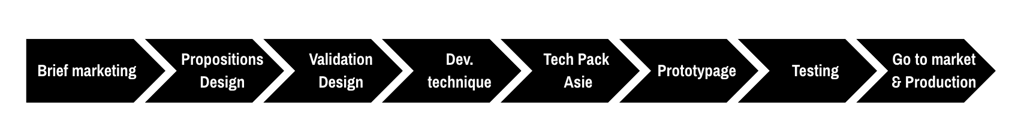

Le process de développement : étape par étape

Développer une chaussure, c’est un travail d’orfèvre. Un projet qui mêle design, ingénierie, stratégie, merchandising, qualité, logistique… Chaque métier doit défendre “son bout de pain”, tout en avançant dans la bonne direction. Voici une cartographie globale des grandes étapes :

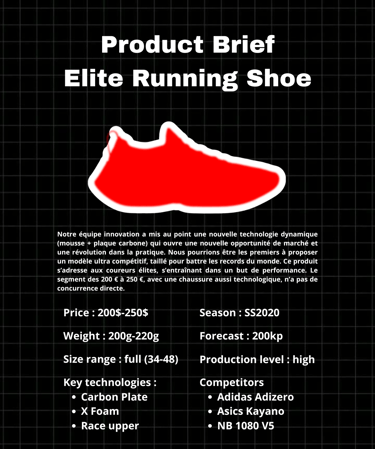

1. Brief marketing / stratégie produit

Tout commence par une idée de besoin. Parfois, c’est une réponse à une tendance du marché. D’autres fois, c’est pour combler un trou dans la gamme (ex : une chaussure tempo entre une daily et une racer). C’est le chef de produit (parfois avec l’appui du merchandising) qui pilote ce moment.

Le brief précise :

Le segment : training, compétition, trail, etc.

Le public cible : compétiteurs ? Amateurs ? Hommes ? Femmes ?

Les performances attendues : amorti, dynamisme, stabilité, protection…

La gamme de prix : 100 € / 130 € / 150 € / 180 € / > 200 €

Les contraintes : durabilité, écoconception, etc.

La distribution : grande enseigne ? Spécialistes (ex : Distance) ?

La stratégie produit : faire face à un modèle concurrent ? Pousser une innovation ?

C’est une étape clé du développement, car elle pose les fondations. C’est la pierre angulaire qui servira de contrat entre toutes les équipes. On peut très bien développer une super chaussure… mais si elle ne colle pas au brief, alors le modèle peut se heurter à un blocage marché (les magasins ne souhaitent pas l’acheter) ou pire, un blocage consommateur.

Le rôle du chef de produit est donc d’incarner la voix du coureur et du client tout au long du processus. Ce qui signifie, en cas de dérives, recentrer le projet sur le brief initial.

Petite parenthèse : les différents types de développement

Avant toute chose, il faut faire un aparté sur les types de développement de chaussures. En général, on retrouve plusieurs cas de figure selon les modèles :

TN (Totally New) : on développe une chaussure 100 % nouvelle, avec à la fois une nouvelle semelle (BU = bottom unit) et un nouveau dessus (upper). C’est très fréquent en running, où chaque itération est souvent repensée (ex : Novablast 3 ➝ Novablast 4).

NU (New Upper) : la semelle reste identique, seul le dessus change. C’est une méthode fréquente et peu coûteuse, utilisée pour amortir les investissements liés à la BU. Exemple : la Nike Pegasus ne change pas forcément de semelle à chaque version. (On a d’ailleurs un article complet là-dessus : https://www.onyourmarks.fr/nike-genies-du-marketing)

NC (New Colors) : on conserve la chaussure telle quelle, mais on propose simplement de nouveaux coloris. Idéal pour des saisons, événements ou collaborations.

NM (New Material) : ici, on change un ou plusieurs matériaux. Il y a un peu plus de travail : il faut s’assurer que la nouvelle matière respecte les standards de qualité, de confort et de coût. C’est souvent le cas sur des éditions limitées ou des collabs.

👉 Quelle que soit la modification, elle nécessite toujours un travail de développement. Du simple rendu couleur (NM) à une refonte complète de la chaîne de production (TN), rien n’est laissé au hasard. La chaussure est un objet complexe, souple, et chaque changement impacte son comportement. D’où l’importance des contrôles qualité et des tests terrain.

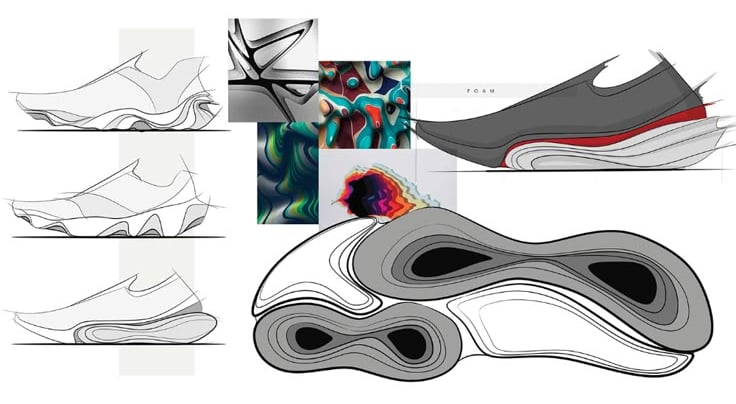

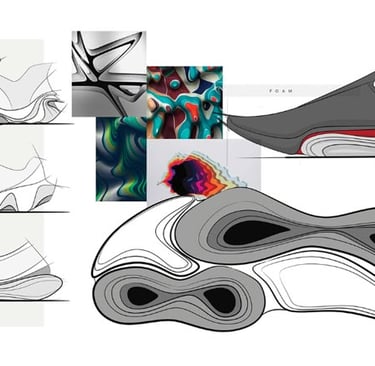

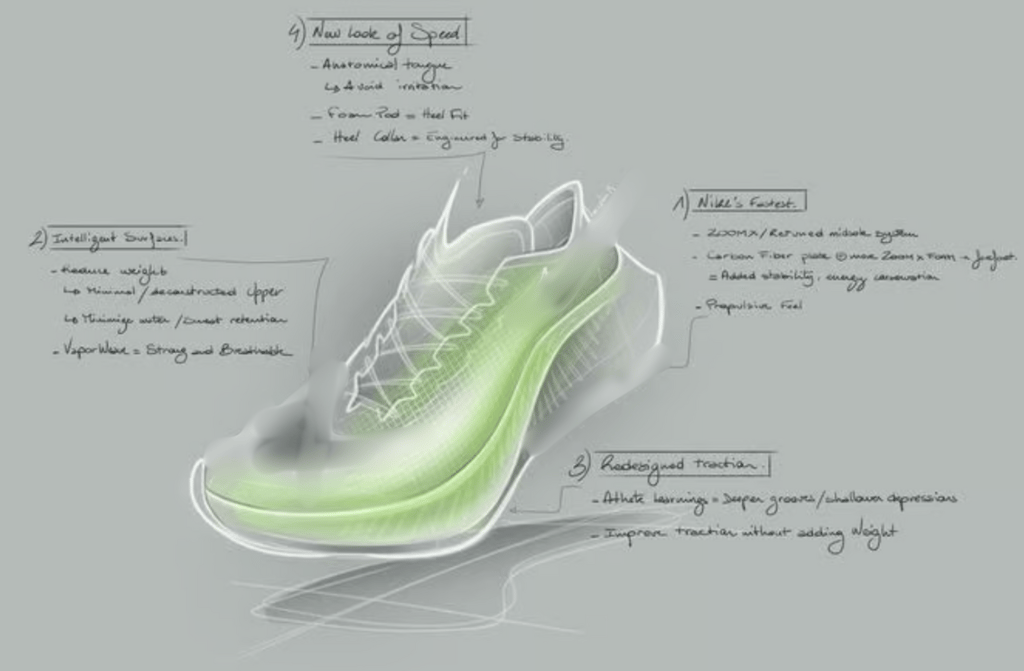

Une fois le brief produit réalisé, les équipes design prennent le relais pour transformer l’idée en volumes, lignes, identité visuelle. Ce sont eux qui vont poser les premières briques esthétiques du produit :

Moodboards

Croquis initiaux

Références visuelles

Inspirations (nature, architecture, sports, culture, etc.)

C’est aussi à ce moment-là que naît le storytelling du produit. En fonction de la précision du brief, de l’expérience du designer et d’autres paramètres, les premiers dessins peuvent arriver en même temps que le brief produit.

Au fur et à mesure que le designer s’approprie le brief, il propose plusieurs versions et déclinaisons du concept. C’est une phase très créative, mais qui reste toujours guidée par une obsession fonctionnelle. Les designers sont des artistes, certes, mais aussi des techniciens capables de se projeter dans les usages, les contraintes, et les besoins spécifiques d’un coureur.

Un design purement artistique, aussi beau soit-il, peut être hors sujet s’il ne tient pas compte des contraintes de fabrication, de performance ou de confort.

Le processus créatif est propre à chaque designer. Chacun a sa méthode, ses habitudes, sa manière de donner vie à un design qui fonctionne. C’est un métier encore assez méconnu. Si ce sujet vous intéresse, on a enregistré un super épisode avec l’excellent Benjamin Grenet, directeur design running chez Salomon : https://www.onyourmarks.fr/35-benjamin-grenet-design-et-chaussures-de-running-copy

2. Proposition design

Lorsque plusieurs pistes design ont été posées, il faut choisir une ou deux directions de développement. Pour une marque, il est souvent trop coûteux de lancer plusieurs pistes en parallèle. Il faut donc faire des choix en se basant sur :

La faisabilité technique

La cohérence avec le marché

L’adéquation avec l’ADN de la marque

Cette phase est menée en collaboration étroite avec les équipes développement. Parfois, certains concepts sont également présentés à des partenaires (magasins, distributeurs, athlètes...) pour obtenir un retour marché en amont.

C’est souvent à ce moment-là que naît une tension classique :

ce qui est beau vs. ce qui est réalisable.

Est-ce que cette courbe est faisable ?

Est-ce que cette géométrie de semelle peut être industrialisée ?

Est-ce que ce détail est trop coûteux à produire à grande échelle ?

L’objectif est de faire mûrir les propositions esthétiques en les confrontant à un œil industriel et fonctionnel. On commence à passer d’un dessin à un cahier des charges technique, qu’on appelle communément le Tech Pack.

3. Validation design

C’est le moment où le rêve doit devenir réalité. Le design validé est désormais confié aux équipes R&D : patronniers, développeurs, costing managers, ingénieurs BU, responsables qualité, experts matériaux, testeurs…

C'est toute cette équipe qui va être en charge de veiller à ce que la ce qui sortira des usines en asie soit parfaitement aligné avec le brief produit de l'étape 1. Pour cela, l'équipe est en charge d'envoyer le TechPack à l'Asie, c'est à dire comment doit-être faite la chaussure. C'est une étape de réflexion très importante.

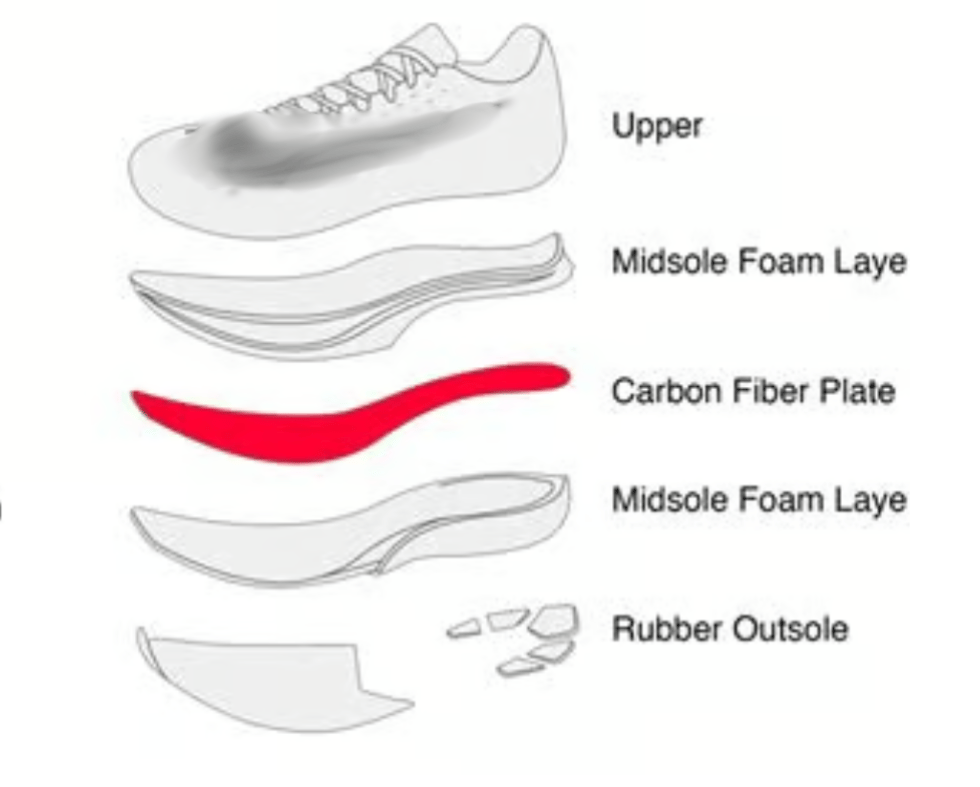

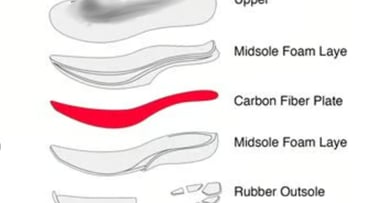

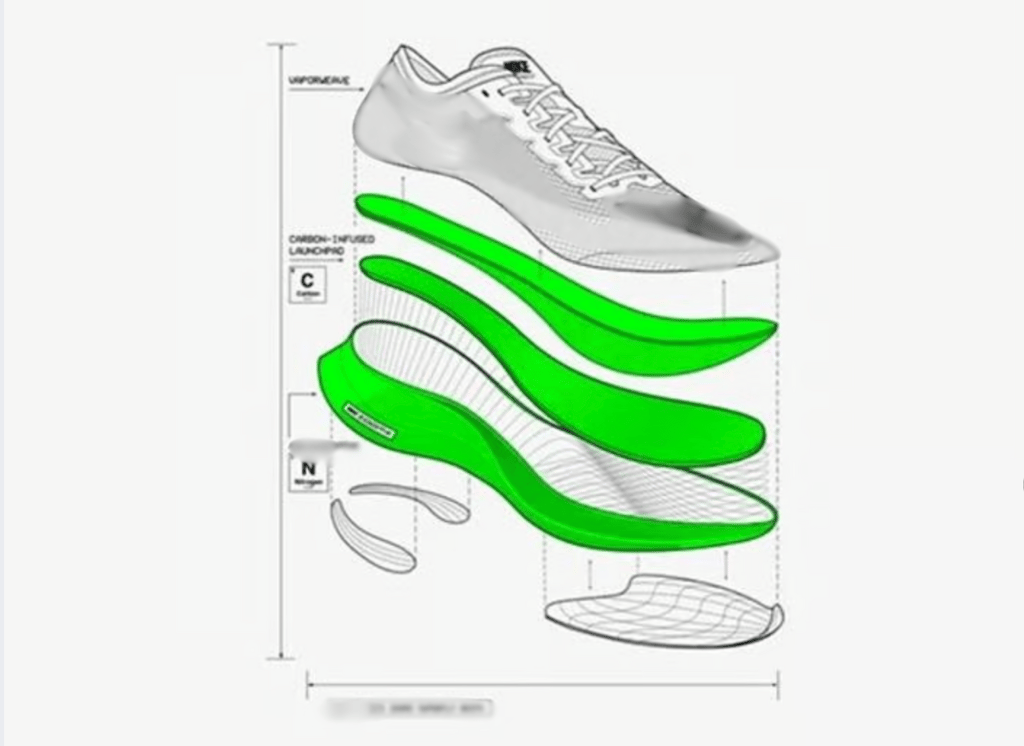

Elle commence par une concertation autour de l’exécution technique de la chaussure. Cela inclut :

Le patronage : chaque pièce de la chaussure est découpée en patrons, comme en couture. Ce sont de véritables plans techniques de chaque élément. Ce travail est réalisé par des experts, souvent via des logiciels spécialisés. Le résultat : un fichier ultra précis transmis aux usines pour que l’assemblage soit parfait.

Les matériaux : mousse, mesh, épaisseurs, semelles, procédés de construction… toutes les matières sont choisies et validées collectivement.

L’ingénierie BU : dans le cas d’un développement TN (Totally New), la semelle est modélisée en 3D par des ingénieurs. Ils conçoivent ensuite les fichiers de moule pour permettre la fabrication en injection plastique. https://www.youtube.com/watch?v=fJKi9eIn1EI

Selon les marques, des prototypes internes peuvent être réalisés dès cette phase, dans des mini-ateliers. Sinon, on utilise la modélisation 3D pour gagner du temps et visualiser le rendu global.

4. Développement technique

Une fois le Tech Pack finalisé, il est envoyé aux équipes industrielles, le plus souvent basées en Asie (Vietnam, Chine, Indonésie…).

Le Tech Pack, c’est le contrat technique entre la marque et l’usine. Il contient toutes les spécifications :

Matériaux

Épaisseurs

Assemblages

Couleurs

Patronages

Éléments manufacturés (lacets, œillets, étiquettes, renforts…)

Commence alors une phase de va-et-vient entre le siège (Europe / US) et les usines en Asie.

En effet, si la majorité des marques possèdent leur département marketing, produit, design et développement en interne, dans leur siège, la production, quant à elle, est pratiquement exclusivement réalisée en Asie. En effet, les coûts de production et la délocalisation massive des savoir-faire vers l’Asie depuis des dizaines d’années ont rendu les marques totalement tributaires de pays comme la Chine, le Vietnam ou la Corée.

On note toutefois que certains acteurs tentent de faire revenir une partie de la production en Europe. Nous avons réalisé un épisode sur le sujet avec Gilles Réguillon, fondateur du groupe Chamatex et de la marque Matryx. (https://www.onyourmarks.fr/32-gilles-reguillon-des-chaussures-de-running-made-in-france-copy)

5. Envoi du Tech Pack en Asie

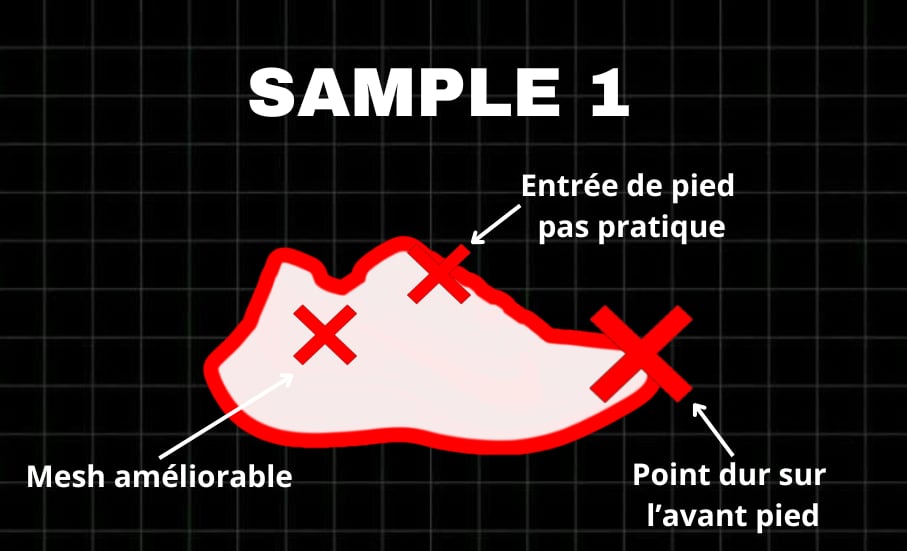

L’usine fabrique alors les premiers échantillons (appelés "samples"). Ces prototypes sont assemblés à la main, dans des sample rooms, souvent à la cadence d’un modèle par jour.

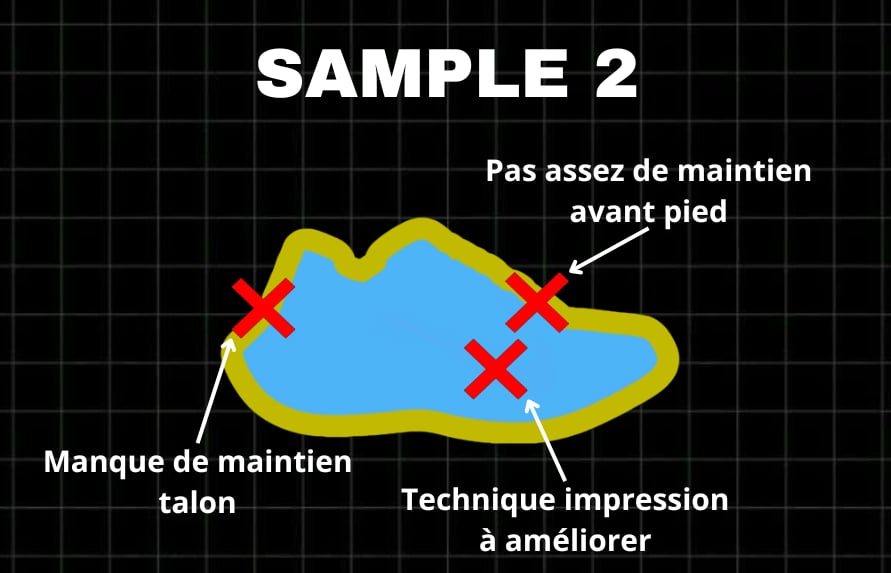

Tout au long du développement, plusieurs prototypes sont créés. Ils permettent de valider différents aspects :

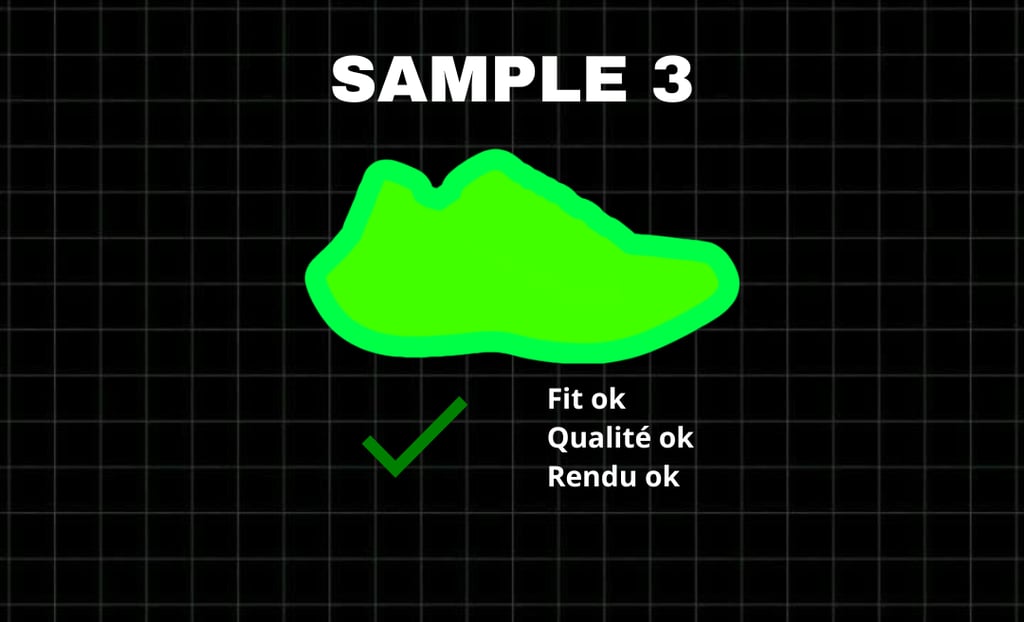

PROTO1 : premier rendu global de la chaussure (forme, volume, fit). On est à 40% du produit final.

PROTO2 : matériaux + corrections du PROTO1. Des tests mécaniques commencent. (80% de confiance)

PROTO3 : version quasi finale. Utilisée pour les tests terrain, envoi client, etc.

PROTO FINAL : on valide le fit, la qualité, le design à 95-99%.

6. Prototypage & sample room

Un autre aparté s’impose : celui du monitoring de marge et du costing !

Certes, pendant les discussions avec l’Asie, l’objectif est évidemment de concevoir la chaussure telle qu’elle a été décrite et dessinée dans le Tech Pack. Mais l’un des facteurs qui guide les échanges est celui du costing. Le business de la chaussure est un sujet passionnant, qui mériterait son propre épisode !

Voici ce qu’il faut retenir, en résumé :

Le but d’une marque est de faire du bénéfice sur la vente de ses produits — jusque-là, rien de très compliqué.

On serait tenté de dire : « Voilà la chaussure que l’on veut faire. Elle coûte, disons, 50 $ à produire. On a besoin de faire une marge de 2, donc vendons-la à nos retailers 100 $ ! »

Sauf qu’il faut prendre le problème à l’envers :

Pour que la chaussure se vende, il faut que le retailer puisse la proposer au bon prix, disons 150 $. Pour qu’il fasse sa marge, il faut qu’il puisse nous l’acheter à 80 $.

Or, pour que nous-mêmes fassions notre marge, il faut que la chaussure ne coûte pas plus de 40 $ à produire.

👉 C’est donc cette target de 40 $ que doit viser toute l’équipe développement.Ce critère va guider la majorité des discussions autour du produit et de la valeur industrielle qu’on y attribue.

Si la marge n’est pas bonne, on devra faire des concessions.

Si la marge est dépassée, on pourra envisager d’améliorer la chaussure si cela en vaut la peine.

Bref, dans toutes les réunions et échanges avec l’Asie, c’est un sujet clé : Quel est l’impact des modifications ou améliorations sur la marge ?

Mais comment est-ce qu’on calcule cet impact ?

Les règles de calcul sont extrêmement variables entre les marques, les usines, les types de produits… Mais la logique de base est la suivante :

Le coût matière :

Chaque matière utilisée a un prix, exprimé par surface ou unité.

Il suffit de multiplier ces prix par la surface ou le nombre d’unités nécessaires pour chaque pièce.

Le coût de la main-d’œuvre :

Il est généralement réparti par type d’opération (par exemple : une suture = 10 centimes; l’application de colle : 30 centimes; une découpe laser : 2 centimes, etc.)

L’ajout de coefficients spécifiques :

Les deux coûts précédents sont parfois ajustés à l’aide de coefficient multiplicateurs qui dépendent de plusieurs critères : complexité de la chaussure, nombre de pièces, volume de production, taux de remplissage des usines, conditions contractuelles entre la marque et l’usine.

En conclusion

Lors du développement, la chaussure est un organisme vivant : elle évolue, elle est modifiée en fonction de trois axes majeurs : le prix, la qualité et le design.

Un autre volet très important du développement de produit est tout ce qui touche à la qualité. C’est un sujet clé : est-ce que la chaussure est durable dans le temps, et est-elle confortable au pied, du moins selon les standards qualité de la marque ?

L’équipe qualité travaille en lien étroit avec l’équipe matière et l’équipe testing pour s’assurer que la chaussure est conforme à toutes les échelles :

Au niveau des matériaux : est-ce que les matières utilisées atteignent les standards requis selon l’usage de la chaussure ? Abrasion, traction, coupure, etc.

Au niveau des procédés : est-ce que les procédés utilisés et les rendus sont conformes ? Par exemple, la teinte d’une matière, la fixation de deux éléments collés, l’assemblage de différentes parties…

Au niveau du produit fini : est-ce qu’il y a des points durs, des échauffements ? Est-ce que le volume du pied est bon ?

Au niveau de la production : est-ce que la qualité varie selon la production ? Il faut s’assurer qu’il n’y a pas de dérive de production, et que ce qui sort de la ligne d’assemblage soit toujours conforme à ce que l’on recherche.

Au niveau de la durabilité : est-ce que la chaussure a une durée de vie suffisante ? Pas de décollement, pas de trou ni d’usure prématurée.

Pour s’assurer de tout cela, les équipes qualité ont généralement des tests standardisés en interne pour vérifier ces critères. Pour les tests terrain — tout ce qui concerne le coureur à proprement parler — le processus requiert des testeurs !

À ce stade, les équipes test produit et les athlètes internes entrent en jeu. On teste la chaussure sur plusieurs terrains, avec plusieurs profils, dans différentes conditions. Là aussi, nous avons enregistré un super épisode avec Antoine Charvolin, testing manager chez On.

À écouter si vous voulez en savoir plus : https://www.onyourmarks.fr/18-antoine-charvolin-tester-les-chaussures-en-course-a-pied

7. Tests et validation terrain

Une fois que la chaussure a passé avec succès toutes les étapes de conception, de prototypage, de tests terrain et de validation qualité, le relais est pris par les équipes marketing et commerciales. C’est une phase stratégique, car il ne s’agit plus seulement d’avoir un bon produit… il faut maintenant savoir le raconter, le vendre et le positionner sur un marché souvent très concurrentiel.

C’est à ce moment-là que le "go to market" entre en scène, avec plusieurs objectifs : préparer le lancement, aligner tous les acteurs autour d’un discours cohérent, et surtout valider l’intérêt commercial de la chaussure auprès des distributeurs et partenaires.

Voici les grandes étapes de cette phase :

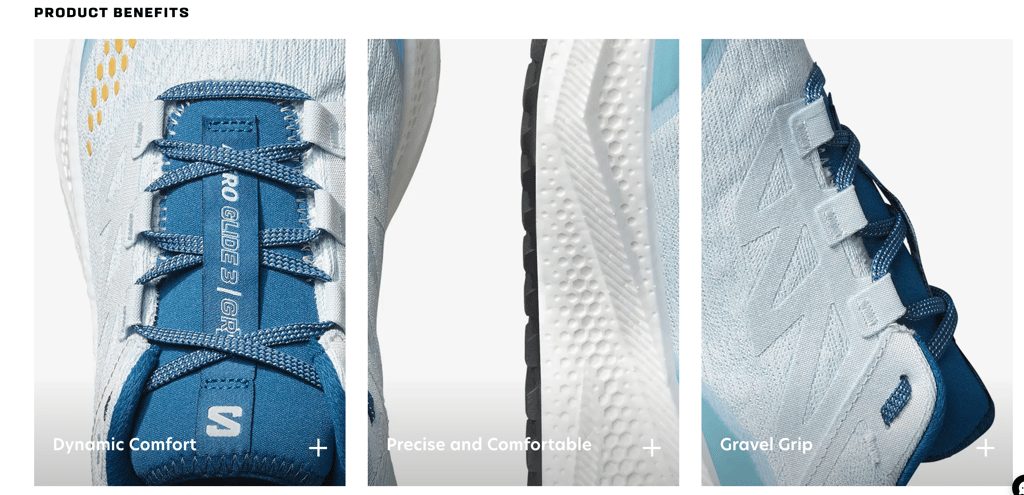

Shooting produit : les premières paires de présérie sont utilisées pour créer les visuels officiels. On shoote la chaussure sous toutes ses coutures, dans des contextes lifestyle, techniques ou terrain, selon le positionnement.

Création des assets : les équipes marketing produisent tous les contenus nécessaires au lancement : vidéos, visuels, slogans, textes éditoriaux, fiches techniques, etc. Ces éléments seront utilisés à la fois en communication, sur les sites e-commerce, dans les campagnes pub ou sur les réseaux sociaux.

Briefs commerciaux : les équipes sales présentent le produit aux distributeurs, détaillent son positionnement, ses bénéfices, ses caractéristiques, et construisent les carnets de commande. C’est une forme de validation commerciale, où l’on sent si le marché est réceptif ou non.

Storytelling et campagnes de communication : c’est aussi à ce moment que se construit toute la narration autour du produit. Pourquoi cette chaussure ? Pour qui ? Dans quel usage ? Quelle histoire voulons-nous raconter ? Cela peut passer par des campagnes de pub, des activations, des relais via les athlètes ou des contenus plus immersifs. Le storytelling, ici, donne du sens au produit.

8. Go to market / validation commerciale

Une fois la chaussure validée et le marché prêt à l’accueillir, on passe à la dernière ligne droite : la production à grande échelle.

Les fiches techniques, les patrons, les choix de matières et les process industriels sont figés.

La chaussure entre en fabrication sur les chaînes d’assemblage, dans les usines partenaires (majoritairement en Asie, selon les marques).

Les paires produites sont ensuite conditionnées, contrôlées, puis mises en container pour être expédiées.

La logistique prend alors le relais :

Les entrepôts de la marque réceptionnent les premières livraisons, afin d’alimenter les sites e-commerce ou les boutiques en propre.

Les distributeurs et revendeurs reçoivent également leurs stocks, selon les commandes passées lors de la phase commerciale.

Ce processus est minuté, car tout est calé sur un calendrier de lancement précis. Un retard sur la production peut entraîner un lancement manqué — un vrai enjeu en retail ou dans les collections saisonnières.

9. Production & livraison

On a souvent tendance à croire qu’une chaussure de sport, c’est « juste » un assemblage de matière, de design et de semelles. Mais quand on regarde sous la surface, on réalise à quel point c’est un processus riche, complexe et passionnant.

Entre le brief initial et la mise en rayon, il s’écoule généralement entre 18 et 24 mois. Un an et demi à deux ans pendant lesquels des dizaines de personnes – designers, ingénieurs, développeurs produits, testeurs, spécialistes matériaux, marketeurs, logisticiens… – travaillent main dans la main pour donner vie à un produit cohérent, performant, et aligné avec l’ADN de la marque.

Chaque étape est une brique essentielle du puzzle. Le design ne se pense pas sans la technique. Les matériaux doivent répondre à des exigences précises de durabilité, de performance, de confort. Les prototypes se succèdent, les tests s’enchaînent. La qualité est scrutée dans les moindres détails, du plus petit point de colle jusqu’à la résistance à l’abrasion. Puis arrive le moment où il faut séduire le marché, raconter une histoire, faire exister la chaussure auprès des coureurs, des distributeurs, des fans.

Et pendant ce temps… la prochaine chaussure est déjà en train d’être imaginée.

Car le développement produit, c’est un cycle permanent, un mouvement continu entre innovation, validation et exécution. C’est ce qui rend ce métier si vivant, si exigeant, mais aussi si gratifiant. Voir enfin une chaussure arriver en magasin, portée sur le terrain, testée par les athlètes, c’est la meilleure des récompenses.

En espérant que cet aperçu vous ait permis de mieux comprendre les coulisses de cette industrie… et que la prochaine fois que vous enfilerez une paire, vous penserez à tout ce qu’elle a traversé avant d’arriver à vos pieds.

Si vous voulez découvrir les meilleures chaussures de course à pied, pour l'entrainement ou la compétition, on vous donne rendez-vous chez DISTANCE.

CONCLUSION